ACTiLED est présente sur le marché depuis 2013. Créée par Étienne Beneteau (directeur général), François Fosse (directeur R&D) et Stéphane Guillot (directeur commercial), l’entreprise fabrique des modules led et luminaires alimentés directement en 230 V. Son siège, ainsi que son site de production, se situe à Sainte-Luce-sur-Loire (44). Étienne Beneteau détaille l’ascension de cette PME au cours de ses 12 ans d’existence et revient sur les choix technologiques et organisationnels qui ont façonné son développement.

ACTiLED a plus d’une décennie d’existence. Qu’est-ce qui a motivé sa création ?

Nous sommes partis des grandes évolutions de l’électronique qui nous ont naturellement conduits vers le domaine de l’éclairage. Au départ, notre ambition était de concevoir et fabriquer des modules d’éclairage en introduisant une véritable rupture technologique : la possibilité d’alimenter directement les modules en 230 V, donc sans driver externe. Cette approche simplifiée permettait de proposer des produits plus compacts, plus fiables, plus durables et capables d’atteindre une efficacité optimale, en éliminant un maillon souvent fragile de la chaîne électronique. Nos composants offrent ainsi une durée de vie équivalente à celle des leds elles-mêmes, comprise entre 50 000 et 80 000 heures, ce qui représente plusieurs années d’utilisation continue dans des environnements professionnels. Sur ces bases, ACTiLED a pu concevoir des luminaires extrêmement compacts, simples à installer et adaptés aux exigences du tertiaire comme de l’industrie. L’électronique embarquée a également ouvert la voie à davantage de fonctionnalités, qu’il s’agisse de la gradation, de la communication bidirectionnelle entre les luminaires et les systèmes de gestion ou encore du relevé précis des performances énergétiques. François Fosse et moi-même avons une longue expérience dans le domaine des semi-conducteurs et des composants électroniques, ce qui nous a conduits assez spontanément à vouloir enrichir les modules leds d’un panel de fonctions avancées. ACTiLED propose aujourd’hui des systèmes complets de gestion d’éclairage, allant de la gradation au pilotage DALI ou DMX. Très vite, nous avons constaté que ces innovations répondaient à des besoins concrets, notamment dans l’éclairage tertiaire, où les demandes de rétrofits et de pilotage sont fréquentes. Parallèlement, de grandes entreprises de l’éclairage ainsi que des concepteurs lumière et des architectes se sont tournés vers nous pour développer des solutions sur mesure.

Tout est développé chez ACTiLED ?

Oui, nous disposons de notre propre bureau d’études, d’une équipe commerciale et d’un atelier de production ; en tout, une vingtaine de personnes. 95 % de ce que nous vendons est fabriqué par nos soins et en France. Nos produits sont assemblés dans nos ateliers dans le strict respect des règles de fabrication et des exigences de qualité. Il est important de souligner que 90 % de nos fournisseurs sont français ou européens, ce qui nous permet de conserver une maîtrise très fine de notre chaîne d’approvisionnement et de limiter les risques. Nous nous positionnons clairement sur du développement industriel maison, ciblé sur des marchés que nous connaissons et maîtrisons. Il nous arrive même de restreindre volontairement notre offre afin de préserver notre capacité à servir chaque demande de manière qualitative et à développer du sur-mesure lorsque cela est nécessaire. Cette stratégie nous confère une agilité dont ne disposent pas les grandes firmes internationales, qui doivent gérer une complexité bien plus importante liée à leur mondialisation. Pour rester compétitifs, nous veillons à ce que notre main-d’œuvre soit parfaitement adaptée aux besoins spécifiques de notre production. Cela implique de nous concentrer sur quelques segments que nous maîtrisons, comme le tertiaire, l’industrie ou encore l’éclairage public à la demande, notamment à travers des solutions de remplacement de sources d’éclairage.

Cette disponibilité ne représente-t-elle pas une complexité de plus dans le circuit de fabrication ?

Non, pas vraiment, car nous travaillons énormément en prescription. Cela signifie que nous avons accès aux projets très en amont, ce qui nous permet d’anticiper et d’ organiser notre production dans des conditions optimales. En parallèle, nous restons capables de répondre rapidement au marché du tertiaire, où les besoins de sur-mesure sont moins fréquents. Nous stockons les matières premières essentielles, les profilés, les diffuseurs et les modules électroniques que nous fabriquons ou faisons fabriquer par des sous-traitants locaux. Cette organisation nous permet de livrer en trois à quatre semaines seulement. L’ensemble de nos employés est polyvalent : ils peuvent effectuer de la soudure, de la coupe, de l’intégration électronique ou encore de l’assemblage. Nous avons très peu de mécanisation et cette approche artisanale maîtrisée nous permet d’assurer un haut niveau de fiabilité. Tous les luminaires que nous fabriquons sont réparables.

Vous pouvez expliquer ce que vous entendez par « réparables » ?

Nos produits intègrent un nombre limité de composants, ce qui réduit d’autant les risques de panne et simplifie les interventions si une pièce arrive en fin de vie. Nous pouvons intervenir directement sur site ou rapatrier certaines pièces pour effectuer les réparations dans nos ateliers. Cette démarche s’inscrit dans un véritable engagement pour la durabilité, un point qui rassure fortement nos clients qui visitent nos installations. L’entreprise elle-même se distingue par la diversité de ses savoir-faire, renforcée depuis l’acquisition de la société Lumila. En réunissant nos expertises, nous sommes désormais en mesure d’offrir aux clients une maîtrise complète de la chaîne de valeur, incluant prototypage, CAO électronique, études photométriques et d’éclairage, assemblage mécanique, électronique et optique, afin de répondre à toute demande spécifique.

Vous parlez du secteur de l’industrie ?

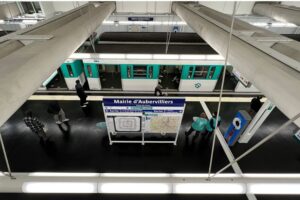

Oui, je pense notamment à des centres de maintenance de grandes entreprises. Notre nouveau catalogue industrie rassemble à la fois nos produits historiques et ceux de Lumila, ce qui nous permet de proposer une gamme cohérente et complète. Ces environnements de travail nécessitent des éclairages robustes, capables de fonctionner longtemps à pleine puissance. Pour des acteurs comme la RATP, la SNCF ou Airbus, la performance et la fiabilité sont non négociables. Nous menons également des développements pour des environnements extrêmes et ACTiLED s’est déjà positionnée pour fournir des solutions à forte résistance, adaptées à des centres de recherche nucléaires, où les systèmes doivent être particulièrement durables et dotés d’électroniques très fiables.

Tous ces nouveaux partenariats ont nécessité le développement de vos équipes commerciales sans doute ?

Certainement. Nous avons renforcé nos réseaux de distributeurs spécialisés, car même si notre activité repose fortement sur la prescription, certains secteurs comme le tertiaire exigent une force commerciale capable de maîtriser parfaitement nos solutions. Ce sont aussi ces partenaires qui détectent le mieux les nouveaux besoins du marché. Nous travaillons en permanence sur de nouvelles idées, tant sur le plan commercial que technologique, que ce soit pour l’évolution de nos électroniques, la conception optique ou l’ingénierie globale de nos produits. Cette dynamique d’innovation continue nourrit notre croissance et nous permet de rester un acteur reconnu dans un secteur en pleine transformation.

Propos recueillis par Isabelle Arnaud