Le secteur du bâtiment se tourne de plus en plus vers le réemploi des équipements électriques et électroniques (capteurs, disjoncteurs, luminaires, bornes de recharge, etc.) pour répondre aux enjeux environnementaux et réglementaires. Porté par des industriels et filières spécialisées, ce processus – collecte, tri, test, reconditionnement – permet d’ores et déjà de prolonger la durée de vie des produits et de réduire l’empreinte carbone tout en maîtrisant les coûts. Quelques zooms pour illustrer cette dynamique.

« Le réemploi n’est pas une innovation. Jusqu’à la révolution industrielle c’était même du bon sens commun que de prolonger la vie des produits de notre quotidien. L’incongruité c’est d’avoir oublié cela pendant près d’un siècle de surconsommation sans conscience sociétale. Nous sommes maintenant rattrapés par la patrouille ! Lutte contre la production de déchets polluants, raréfaction des ressources minérales, décarbonation des activités entropiques, réduction des coûts… sont autant de facteurs qui militent pour un allongement de la durée de vie des produits manufacturés », introduit Hervé Grimaud président fondateur de Proclus, entreprise spécialisée dans le réemploi des matériaux électriques.

La réglementation pousse au changement des pratiques, mais les acteurs les plus engagés du bâtiment agissent déjà par conviction.

« Chaque jour, des maîtres d’ouvrage cherchent des solutions techniques, durables et bas carbone pour entretenir leur parc immobilier. Le réemploi n’est pas toujours la bonne réponse, bien sûr. La performance énergétique peut primer dans certains cas sur la préservation des ressources, rendant plus pertinent l’achat de produits de dernière génération », poursuit l’expert.

Pour autant, tous les produits n’ont pas vu leurs performances énergétiques évoluer significativement en 20 ans. Pour certains usages, comme l’éclairage occasionnel de locaux techniques, des modèles réemployés, même moins performants, restent parfaitement adaptés.

« L’arbitrage réemploi/reconditionnement (in situ ou ex-situ) versus l’installation de produits neufs doit finalement être fait de façon pragmatique et éclairé en impliquant toute la chaîne de décision technico-économique d’un projet de rénovation ou de construction », conclut l’expert.

Proclus, reconditionneur spécialisé sur les équipements électriques

3 questions à Hervé Grimaud – Président fondateur

Quelle est l’offre de services de Proclus en matière de réemploi ?

Hervé Grimaud – Créé par des techniciens issus des métiers de la fabrication électrique, de la construction et la maintenance des lots techniques des bâtiments, Proclus est ce que l’on appelle un « reconditionneur », spécialisé sur les équipements électriques liés à la distribution d’énergie, l’éclairage et le génie climatique.

L’offre couvre toute la chaîne de valeur du réemploi : expertise du potentiel de réemploi en amont des projets, rachat d’équipements, dépose préservante des équipements, reconditionnement/rétrofit (in situ pour le compte du MOA, ou ex-situ), et vente en ligne. Une solution clé en main pour le réemploi des équipements CVC .

Quel est l’accueil du marché et quels exemples de projets réalisés ?

H. G. – Les sollicitations sont nombreuses, car il y a une véritable appropriation du sujet par les entreprises. Pour exemple, en 2024, nous avons fourni à Balas (pour la rénovation d’un immeuble de 25 000 m² de Gecina) 300 ventilo-convecteurs, 3 climatiseurs de précision et des centaines de luminaires réemployés. Résultat : 200 tonnes de CO₂ évitées, grâce à une collaboration étroite avec le client. D’autres projets de même nature sont en cours de réalisation avec des MOA, bureaux d’études et entreprises de travaux très engagés. Malgré encore des idées reçues (« les équipements reconditionnés sont vieux, peu fiables, non garantis, etc. »), nos 3 ans d’expérience prouvent le contraire : des dizaines de milliers de produits ont été livrés à une clientèle exigeante, avec un taux de retour inférieur à 0,2 %. Fiabilité et performance sont au rendez-vous.

Quel succès particulièrement illustratif de réemploi ?

H. G. – Partant du constat que dans beaucoup de rénovations les réseaux et unités terminales de confort étaient déposés et ferraillés, pour ensuite être réinstallés à neuf, sous l’impulsion du BET Barbanel et de plusieurs de ses clients, nous avons participé au développement d’une nouvelle pratique qui commence à s’imposer au point de devenir une exigence dans certains CCTP. Lorsque le projet de rénovation le permet et que les équipements (ventilo-convecteurs) sont en bon état et suffisamment récents, nous les récupérons avec soin, les reconditionnons ou modernisons en atelier, puis les relivrons sur le chantier pour le lot CVC. Cette démarche, qui est génératrice d’importantes économies de CO₂, est considérée comme étant aussi performante et souvent beaucoup moins chère que l’installation d’équipements neufs. Le CSTB, informé de ces projets, a associé Proclus à la rédaction d’un guide des bonnes pratiques sur le réemploi des ventilo-convecteurs, publié dans le cadre du projet « LIFE Waste2Build ».

…

Schneider Electric à pied d’œuvre depuis 2008

« L’économie circulaire, c’est bien entendu la collecte et la récupération pour réparer et effectuer du reconditionnement, mais c’est aussi du repackaging et du réemploi de matériels vendus à des clients mais jamais utilisés, par exemple avec des emballages abîmés ou encore laissés sur étagère. Mais c’est aussi, en première étape, une conception ou ecodesign permettant à la fois de limiter l’empreinte carbone des produits, avec en objectifs un allongement de la durée de vie des produits, des facilités pour les opérations de démontage et de réparation e, enfin la capacité d’évolution pour s’adapter à des besoins additionnels (rétrofit) », explique Anne James, directeur Économie circulaire de Schneider Electric France.

« La réparation et le reconditionnement sont évidemment plus ciblés en termes de familles et de valeurs de produits, car tous les produits ne sont pas réparables avec la même garantie qu’un produit neuf. Pour ce qui n’est pas réparable, Schneider Electric s’adosse à un spécialiste externe pour l’extraction et la récupération des matières sensibles », souligne l’experte.

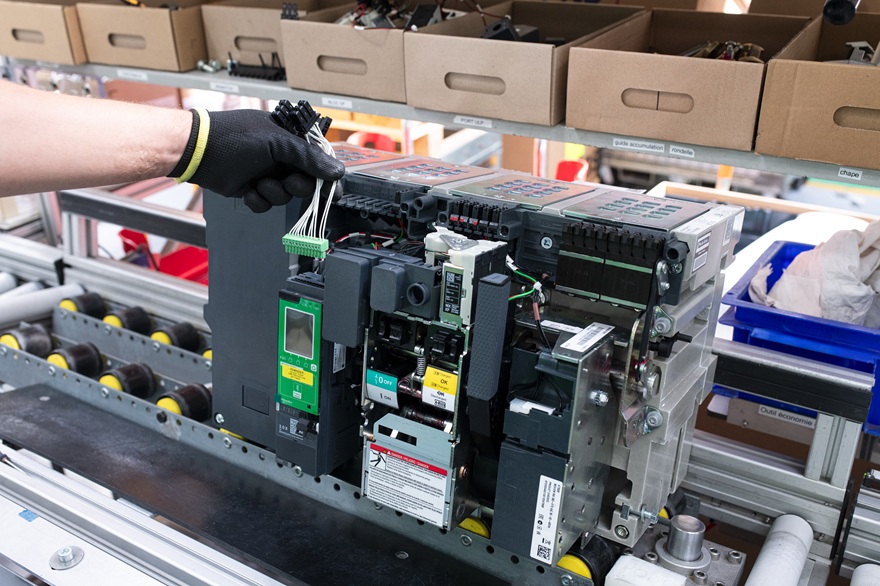

Le marché est demandeur, et la demande s’amplifie au fil des ans du fait notamment des réglementations françaises, des nécessités de décarbonation des clients, des réglementations de la construction comme la RE2020 qui exige des bâtiments sobres en énergie mais aussi moins émetteurs de carbone, etc. « Schneider Electric a donc mis en place progressivement, par famille de produits, des lignes de réparation, de reconditionnement ou encore de rétrofit dans ses usines – avec une modernisation ciblée de certains équipements où seuls certains composants sont remplacés – au sein des différentes usines, à côté de la production des produits neufs. Les bancs de tests sont identiques entre neuf et produits circulaires », précise Anne James.

Pour prendre un exemple concret, Schneider Electric propose une offre de disjoncteurs MasterPacT reconditionnés en économie circulaire qui offrent les mêmes garanties de sécurité et de qualité que tout autre produit de la même gamme. Le MasterPacT est un disjoncteur de TGBT de puissance (de 800 à 6 300 A), configuré pour répondre spécifiquement aux besoins de chaque projet client. Pour les acteurs du bâtiment, il constitue le premier composant actif de l’installation.

Les « MasterPacT circulaires », ce sont donc d’abord des produits collectés à partir de diverses sources, comme des produits achetés mais jamais utilisés, ou encore des retours SAV. Les produits doivent avoir moins de 5 ans et un nombre limité de manœuvres. Ils sont ensuite démontés, remis en configuration standard, réparés et testés. Puis ils sont reconfigurés, paramétrés et accessoirisés sur mesure, avec une traçabilité ad hoc. Ce processus complet permet d’économiser en moyenne 755 kg de CO₂ par rapport à la fabrication d’un produit neuf, selon l’analyse effectuée par Schneider Electric. « Un processus qui est nouveau et complexe, car déconstruire sort du savoir-faire initial d’un constructeur. Des investissements ont donc été réalisés pour installer une ligne de production et des surfaces dédiées au stockage dans notre usine Mastertech de Moirans, dans la région grenobloise », détaille l’experte de Schneider Electric.

…

Recyclage et réemploi : la filière des produits et matériaux de construction est en ordre de marche

Avec l’entrée en vigueur depuis 2022 de la responsabilité élargie du producteur (REP) pour les produits et matériaux de construction du bâtiment (PMCB), c’est tout un secteur qui se voit désormais lui aussi encore plus impliqué et acteur de l’économie circulaire. Un potentiel important, avec 46 millions de tonnes de déchets chaque année en France, plus que les ménages, qui représentent 30 millions de tonnes, ces déchets provenant en quasi-totalité (93 %) des travaux de démolition/réhabilitation, selon l’ADEME.

Le secteur du bâtiment peut et doit agir à différents niveaux pour améliorer ses impacts environnementaux : renforcer le tri des déchets, les valoriser et développer le réemploi.

Comme le soulignent Anne James, de Schneider Electric, mais aussi Hervé Grimaud, de Proclus, qui rappelle que « tout le monde a un rôle à jouer ! Évidemment, les maîtres d’ouvrage en premier lieu, mais les offres doivent aussi être structurées de la part de leurs fournisseurs (architecte, BET, fabricants, entreprises de travaux, assureurs…) et cela impose une évolution des compétences et responsabilités chez chacun des décisionnaires ».

Le BET (bureau d’études techniques) est un acteur clef du réemploi des lots techniques, car il peut inciter au réemploi dans les CCTP. « Par simplicité, les BET préfèrent souvent partir d’une feuille blanche plutôt que de se lancer dans des études de réemployabilité de tout ou partie d’un lot technique. Il y a pourtant là une opportunité de création de valeur environnementale et économique attendue par de plus en plus de donneurs d’ordres. Des acteurs comme Artelia, Barbanel ou encore Alto Ingénierie l’ont bien compris », illustre Hervé Grimaud.

Les AMO économie circulaire sont indispensables à la démystification du réemploi, d’une part pour l’identification de repreneurs pour les équipements et matériaux déposés, d’autre part pour proposer l’incorporation de produits reconditionnés dans le projet.

« Les entreprises de travaux sont incontournables. Bien que certaines refusent encore d’installer des produits d’occasion, il y a une forte évolution au fur et à mesure que l’offre se structure », détaille Hervé Grimaud.

Enfin, les assureurs ont beaucoup évolué grâce à la professionnalisation du reconditionnement avec l’émergence de reconditionneurs comme Proclus pour les équipements électriques, de CycleUp sur les sanitaires, de Mobius sur les planchers techniques, de Vesto sur les cuisines industrielles…

…

L’économie circulaire aussi pour les onduleurs

Pour les onduleurs, un programme novateur de réutilisation et de recyclage a été mis en place, notamment en partenariat avec le distributeur leader Ingram Micro. Après la reprise de l’onduleur en fin de vie, son diagnostic approfondi, s’ensuivent le démontage et la remise à neuf de toutes les pièces critiques individuelles et des composants en fin de vie tels que les batteries, les interrupteurs et les led, puis le réassemblage et une batterie de test rigoureux. « Toutes ces opérations sont effectuées avant le reconditionnement et la revente, avec le même alignement sur les normes en vigueur, la même qualité et la même garantie qu’un onduleur neuf », ajoute Anne James.

« Le groupe CGR Cinémas a opté l’an dernier pour la nouvelle gamme d’onduleurs circulaires monophasés proposée par Schneider Electric. Cette décision repose non seulement sur la qualité des produits, mais aussi sur l’engagement de l’entreprise à développer des technologies respectueuses de l’environnement, ce qui correspond aux critères de CGR en matière d’efficacité énergétique et de durabilité », illustre Anne James de Schneider Electric. L’utilisation de ces onduleurs circulaires a permis en 2024 à CGR Cinémas de réduire ses émissions de CO₂ de 11 600 tonnes par rapport à l’utilisation d’onduleurs neufs, tout en assurant la protection de ses équipements critiques.

Anne James souligne enfin « que toute la filière cherche désormais à promouvoir des produits circulaires et que la difficulté majeure va être de massifier encore davantage les efforts des filières de collecte et de réemploi ».

…

Seconde vie des bornes de recharge : des bénéfices écologiques et des impacts positifs sociaux et territoriaux

Julien Colas – Directeur Développement durable ABB France

Comment ce projet de reconditionnement et réemploi est-il né ?

Julien Colas – Le projet de réemploi des équipements électriques et électroniques professionnels, déjà en réflexion au sein de ABB Electrification, a été accéléré à la fin de l’année dernière par une réponse à un appel à projets d’ecosystem. Cet appel visait à soutenir les acteurs de l’économie sociale et solidaire (ESS) dans le réemploi des équipements électriques et électroniques (EEE) professionnels. Ainsi, une collaboration entre ABB Electrification et ENVIE Rhône-Alpes a vu le jour, combinant leurs compétences respectives pour lancer une initiative de développement des mobilités électriques. Ce projet d’économie circulaire allie donc à la fois innovation environnementale, progrès social et création d’emplois locaux.

À quels enjeux répond le projet de reconditionnement mis en place ?

Julien Colas – Chaque année, des centaines de bornes de recharge pour véhicules électriques sont détruites, et ce nombre va encore augmenter avec le remplacement des anciennes bornes, notamment celles installées dans les parkings d’entreprises. Ce projet répond à deux objectifs principaux : remettre en service ces bornes de recharge et former des personnes éloignées de l’emploi grâce au partenariat avec ENVIE Rhône-Alpes. Cette dimension humaine et sociale met en valeur toute la filière et ses partenaires.

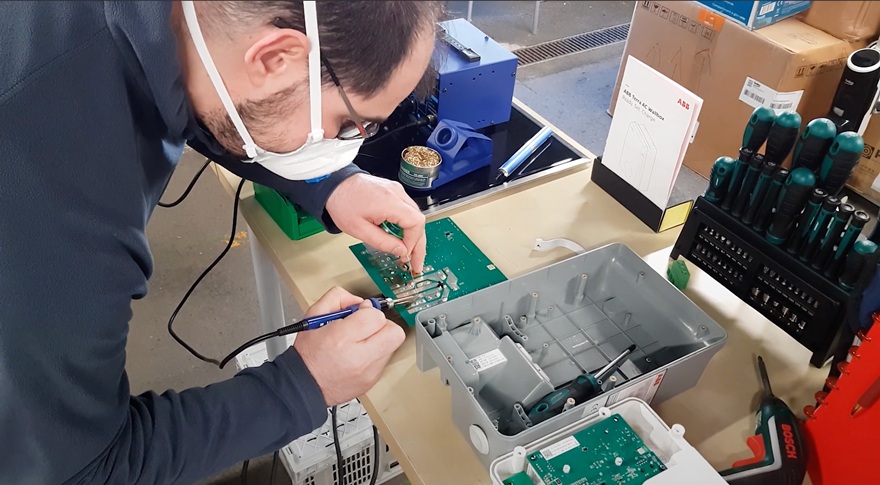

Quelles sont les étapes au sein de ce projet d’économie circulaire ?

Julien Colas – Tout d’abord, ABB collecte les bornes de recharge. Ensuite, ENVIE Rhône-Alpes réalise un diagnostic pour évaluer la réparabilité de chaque composant (carte électronique, connecteurs, logiciels). Les bornes sont alors remises en état de fonctionnement et testées complètement pour vérifier leur bon fonctionnement, leur intégrité physique et leur étanchéité, afin de garantir leur qualité et leur conformité aux standards d’ABB. L’ensemble de ces opérations s’inscrit dans un programme de formation destiné à des techniciens en parcours d’insertion professionnelle.

Quels bénéfices a cette filière de reconditionnement de bornes, et avec quel modèle économique ?

Julien Colas – Chaque borne remise en circulation, c’est à la fois un gain pour l’environnement avec 75 % de CO2 en moins sur son cycle de vie, 85 % de matière économisée par rapport à la fabrication d’une borne neuve, et c’est aussi un accompagnement maîtrisé dans l’insertion et la montée en compétences pour les équipes ENVIE et ABB en charge du projet. Les bornes reconditionnées bénéficient d’une garantie d’un an et respectent les standards de qualité ABB. Elles sont dotées d’un packaging et d’une identité distincts par rapport aux bornes Terra AC Wallbox, et sont proposées à un prix attractif par rapport aux bornes neuves. L’objectif pour cette première année est de reconditionner environ 350 bornes.

Un nouveau modèle économique émerge, reproductible sur d’autres territoires et adaptable à d’autres produits comme l’éclairage de sécurité ou les moteurs à variation de vitesse. Bien entendu, chaque famille de produits nécessitera une approche spécifique d’économie circulaire.

…

Le potentiel important du marché de l’occasion dans les lots techniques

Le marché de l’occasion va booster aussi le reconditionnement sur place : une expertise proche de la maintenance, mais qui nécessite une capacité à évaluer la durée de vie résiduelle d’un équipement, et après tests et/ou modifications à garantir son bon fonctionnement sur une période donnée.

« Le passage à grande échelle de ces nouvelles pratiques ressurgies du passé nécessitera un effort de tous, dans une logique collaborative, dont aucun acteur ne doit être exclu », conclut Hervé Grimaud, président fondateur de Proclus.

Dossier réalisé par Jean-François Moreau