Les composites sont les matériaux de l’avenir.Les fabricants de machines-outils et d’outils de précision se trouvent face à de grands défis.

L’industrie aéronautique n’est plus concevable sans les matériaux composites et même l’industrie automobile les utilise de plus en plus. Malheureusement, leur usinage s’avère difficile. En particulier les plastiques à renfort fibre de carbone où les fibres sont liées dans une matrice, la résine, mais aussi les matériaux composites faits d’un assemblage de plusieurs couches de matériaux différents mettent les machines et les outils à dure épreuve. Les fabricants montrent leurs solutions lors du prochain salon AMB Exposition internationale de l’usinage des métaux du 16 au 20 septembre 2014 à Stuttgart. Les producteurs de composites se disent optimistes. Lorsque les quatre associations spécialisées : Fédération industrielle de plastiques renforcés (AVK), Carbon Composites, Plastiques renforcés aux fibres de carbone (CFK)-Valley Stade et le Forum Composite Technology au sein du VDMA ont fusionné au milieu de l’année pour former le syndicat professionnel « Composite Germany », l’une des premières actions communes a été de mener une enquête sur l’évolution actuelle des affaires. Pour les entreprises membres, cette enquête est « essentiellement positive ou très positive », constate Walter Begemann, le responsable de projet du forum du VDMA. Ce qui est particulièrement réjouissant pour les constructeurs de machines-outils et d’outils de précision est que deux tiers des membres du syndicat professionnel prévoient de développer leurs efforts. Les plus grandes impulsions de croissance viennent des industries automobile et aéronautique allemande et asiatique. Michael Effing, le président de l’association, estime fort logiquement que les matériaux composites constituent une « technologie clé pour l’industrie allemande ».

Frank Barthelmä, le président de l’association pour l’ingénierie de production et le développement (GFE), voit cela du même œil. Il attire tout de même l’attention sur quelques enjeux centraux : le danger des délaminations, une durée de vie trop courte des outils et l’aspiration des particules de poussière. « Pour résoudre de tels problèmes, il faut analyser toute la chaîne de process de l’usinage des matériaux composites, en commençant par le concept de la machine, les paramètres du process, la qualité globale des pièces et bien sûr l’outil ». En effet, GFE a réussi à adapter les outils d’un processus itératif à la mission d’usinage de manière optimale. En reprenant les mots de Barthelmä : « En appliquant des technologies d’usinage appropriées comme le polissage à la brosse, la tribofinition par smuritropie ou le grenaillage, nous avons réussi à réaliser des arêtes de coupe avec un rayon très précis de l’ordre de quelques micromètres. Cette précision est reproductible et est valable tout le long de l’arête de coupe de l’outil ». Ceci serait particulièrement important pour les outils combinés ou les outils de transfert afin d’éviter les délaminations, ajoute-t-il. L’étape suivante est l’enduction. Des couches d’oxynitrure avec des dépôts d’oxygène auraient fourni des résultats particulièrement positifs et la durée de vie par rapport aux outils en carbure monobloc conventionnels aurait plus que doublé. Les spécialistes de l’usinage de GFE espèrent atteindre des résultats encore meilleurs avec des couches de carbone amorphe (DLC – Diamond Like Carbon) susceptibles de devenir une alternative économique aux diamants polycristallins très chers (PCD) ou aux outils CVD en diamant pour le dépôt en phase vapeur (CVD-Chemical Vapour Deposition). Les constructeurs de machines-outils sont également mis à contribution. Barthelmä : « Une vitesse de rotation élevée avec des broches scellées d’un nouveau genre sont l’une des conditions requises pour usiner des matériaux composites. Ensuite, il faut une machine avec des caractéristiques de dynamique maximales et la possibilité de fraisage multi-axes comme c’est le cas avec l’usinage 5 faces à 5 axes et l’usinage simultané ». Il met en plus beaucoup d’espoir dans l’usinage avec des méthodes de fabrication hybrides, par exemple le fraisage par ultrasons.

Les coûts doivent baisser malgré l’individualisation des solutions

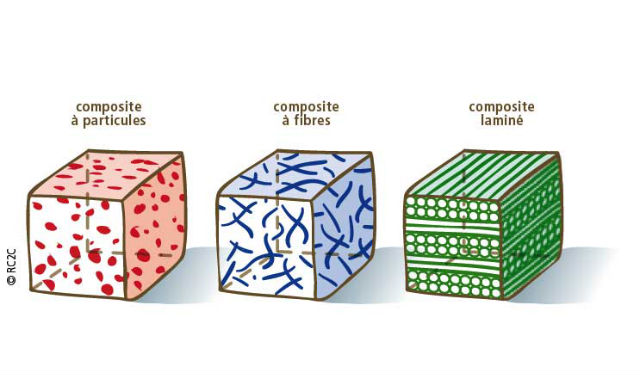

Les exigences sont aussi disparates que nombreuses : « D’une part, les fibres sont différentes de par leur matière, leur longueur, leur épaisseur et leur orientation. D’autre part, plus de 100 résines différentes pouvant servir de matrice sont disponibles sur le marché : des thermodurcissables et des thermoplastiques qui doivent être usinés à froid, des élastomères où l’important est une vitesse de coupe élevée, la chaleur de friction dans la goujure devant rester basse même si la vitesse de rotation est importante », résume Peter Büttler, le responsable des activités de Komet Group dans le domaine des constructions allégées. Dans ce contexte, la collaboration étroite entre les utilisateurs et les constructeurs d’outils serait d’autant plus importante. « Nous vérifions à l’avance tous les facteurs significatifs comme le matériau à usiner, mais aussi la technologie d’usinage mise en œuvre ». Le résultat est en effet différent selon que la pièce est usinée sur un centre d’usinage, avec le robot ou à la main. Il faut également songer à la tension dans la pièce et aux risques de vibration associés à la tension. Autres facteurs importants : le refroidissement, le régime, la mission d’usinage en soi et l’aspiration. Même si tout le monde souhaite un outil universel pour autant d’applications que possible, « il n’y a pas de solution économique à cela en ce moment parce que les assemblages de matériaux extrêmement hétérogènes représentent des contraintes très variables », explique Diethard Thomas, le directeur de LMT Group Academy.

En règle générale, l’adaptation individuelle de l’outil aux matériaux composites serait incontournable. Pour les composites formés de plusieurs couches de matériaux différents, une approche rentable pourrait cependant être « d’aligner les valeurs de coupe sur le composant le plus dur à travailler, par exemple pour les assemblages PRFC/aluminium ou PRFC/titane ». Selon Thomas, un développement permanent s’impose puisque les matériaux sont constamment modifiés et optimisés en raison de leur coût élevé (environ 50 pour cent des coûts) : « Il en découle constamment des nouvelles exigences au niveau de la configuration de l’outil pour optimiser davantage le processus d’usinage ; la configuration des outils et les recommandations pour les valeurs de coupe sont donc « fluides ». Aribert Schroth, le spécialiste des matières coupantes ultra-dures chez le constructeur d’outils Paul Horn, déconseille d’assimiler les composites aux PRFC. « Rien n’empêche d’usiner des catégories apparentées avec les mêmes outils, mais cependant les paramètres de coupe sont différents ». Le constructeur d’outils Mapal suit une approche similaire. Peter Müller-Hummel, le directeur de la division Aerospace & Composites : « Souvent, les exigences se recoupent et nous choisissons alors toujours le cas de figure le plus critique pour couvrir beaucoup de cas moins critiques ». L’intention de Mapal est d’aider les clients à économiser des coûts de plusieurs autres manières, comme l’explique Müller-Hummel : « L’usinage en une seule opération au lieu de trois à cinq a actuellement le potentiel le plus élevé ». Parallèlement, des enductions spéciales pour les outils permettraient d’augmenter la durée de vie et donc de réduire le coût à l’unité, par exemple d’un alésage. En général, la rentabilité pourrait être améliorée substantiellement quand on songe à l’usure des outils, comme le constate Schroth de Paul Horn : « Les processus entraînant l’usure de la partie tranchante sont loin d’être suffisamment étudiés et compris ». Il attire l’attention sur un autre aspect lié à une exigence vis-à-vis des constructeurs d’outils : « Il serait plus efficace de faire du travail de prévention dès la phase de conception du matériau. Des normes de fabrication plus sévères et mieux définies auraient un impact positif sur la rentabilité ». Ainsi, la tendance actuelle consistant à réduire la part de résine et à orienter les fibres dans une seule direction se serait avérée avantageuse puisque le matériau aurait des réactions mieux prévisibles. Le spécialiste estime que la délamination plus forte entraînée par cette mesure est maîtrisable : « Le tranchant de l’outil doit être aiguisé et doit le rester, presque tous les moyens sont bons pour y arriver ». Une solution pourrait venir de la technologie des capteurs. Schroth : « À côté de la détection de l’usure qui présente le plus d’avantages, le comportement oscillatoire de la pièce est élémentaire au niveau de la fonction et de la durée de vie de l’outil utilisé ». La détection précise de l’usure est également la condition requise pour le développement à l’institut wbk Institut pour la technique de production de Karlsruhe. Là, le chercheur Stefan Klotz a examiné à la loupe l’endommagement du matériau dû à l’usure de l’outil lors du forage. Il a constaté que « les conditions de coupe du tranchant de l’outil changent au fur et à mesure de l’usure de l’outil, ce qui entraîne une modification des directions de forces de process et un endommagement croissant de la pièce à travailler ». Par conséquent, Klotz propose une « adaptation dynamique des paramètres de process à l’usure actuelle de l’outil » afin de « réduire l’endommagement des couches supérieures de manière ciblée ».

La machine-outil classique est souvent trop chère

Pendant que les fabricants d’outils recherchent et développent allègrement pour le marché lucratif des composites d’avenir, les constructeurs de machines-outils classiques semblent éprouver des difficultés fondamentales pour l’enlèvement de matière des composites : leurs machines seraient en général trop petites et trop chères. Ivica Kolaric qui dirige le service des matériaux fonctionnels à l’institut Fraunhofer pour les technologies de production et d’automatisation (IPA), explique : « Pour usiner des composites, les machines mises en œuvre sont souvent des machines qui ont leurs racines dans la filière bois et la plasturgie ». Rien d’étonnant quand on voit les prix au mètre carré. Si la machine-outil classique se situe autour des 600 000 euros pour un mètre carré de surface usinée, les machines à usiner le bois commencent déjà à 10 000 euros par mètre carré – évidemment avec la précision en moins. La situation pourrait changer avec l’arrivée en force de l’industrie automobile et de ses besoins différents. Alors que les pièces usinées dans l’industrie aéronautique ou pour les éoliennes sont très grandes, relativement instables et imprécises, celles de l’industrie automobile sont plus petites, fabriquées en grand nombre et exigent une précision supérieure. Kolaric résume : « Les constructeurs de machines-outils doivent baisser leurs prix, les constructeurs de machines à travailler le bois doivent être plus précis ».

L’entreprise MAG IAS a reconnu la situation, comme l’explique Matthias Meyer, Vice President Composites : « Les pièces sont essentiellement allongées à parois minces, et la zone d’usinage de la machine et le plateau doivent être dimensionnés en conséquence. Et bien qu’il n’y ait guère de formes libres à usiner, la géométrie des pièces exige le plus souvent un usinage à quatre ou cinq axes pour créer des bords de coupe orthogonaux par rapport à la surface de la pièce ». En outre, les exigences à la broche d’outil sont différentes de celles pour l’usinage des métaux. Sur le plan technologique, Meyer voit la concurrence essentiellement du côté de la découpe au jet d’eau mais cette dernière endommage les pièces et produit des grandes quantités de déchets spéciaux. « C’est pourquoi MAG a décidé de développer systématiquement le fraisage des composites et d’utiliser son savoir-faire acquis dans l’automatisation et la production en série ».

Un constructeur de machines-outils classiques qui a relevé le défi est DMG Mori. « À côté d’un concept de machine stable à long terme et d’une dynamique maximale, la machine devrait en particulier être équipée pour l’usinage avec des poussières abrasives », déclare Patrick Diederich, le directeur de Sauer GmbH à Pfronten (à la frontière autrichienne), une filiale de DMG Mori. Les machines de la gamme Ultrasonic développée par Sauer reposent sur un concept hybride adapté justement à l’usinage de matériaux difficiles. Un système inductif d’actionneurs superpose à la rotation de l’outil un mouvement cinétique oscillant additionnel en sens longitudinal. « Cela nous permet de réduire de jusqu’à 40 pour cent les forces de process appliquées, de réaliser des arêtes nettes et d’éviter la déchirure des fibres de même que la délamination tout en augmentant la vitesse d’avance ».

Un grand problème vient des poussières abrasives et électriquement conductrices lors de l’usinage. « L’intégration d’un concept global d’aspiration fonctionnant parfaitement est l’un des facteurs cruciaux. À côté de l’aspiration haute performance avec une surveillance intégrée des matières particulaires et la récupération de chaleur, la machine idéale possède un espace de travail fermé avec une sorbonne intégrée ». Pour parer à tout risque d’endommagement lié aux poussières, les organes de transmission et les guides sont installés en-dehors du compartiment des machines et les axes X et Z sont en plus encapsulés. D’où le conseil pressant de Diederich : « De manière générale, tous les composants électriques doivent être protégés. En outre, la broche d’usinage devrait être sèche sans huile pour éviter toute contamination de la pièce ».

Les poussières produites ainsi que leurs effets sur la sécurité et la santé sont pour Ivica Kolaric (IPA), à côté de la réduction des coûts et de l’allongement de la durée de vie des outils, le défi central. Pour lui, les hommes sont autant en danger que les machines tant que l’on ne disposera pas d’études précises sur les impacts des poussières et sur les moyens de les maîtriser : « Elles représentent non seulement un danger pour la santé, mais elles peuvent aussi se propager aux autres machines à travers les halles de production et être responsables de défaillances ». Actuellement, l’IPA travaillerait déjà sur ces questions dans le cadre d’un cercle de travail auquel participe également la caisse d’assurance et de prévention des accidents du travail et des maladies professionnelles. Matthias Meyer de MAG confirme le problème de la protection des hommes et des machines : « L’intégration de l’aspiration et l’étanchéité des composants des machines sont un thème central de nos activités. Mais à côté des poussières, on a aussi des déchets parfois très grands que les dispositifs conventionnels comme les convoyeurs à vis ne peuvent pas véhiculer hors de la zone de travail en toute sécurité ». Un autre point central serait la construction d’outils permettant la manipulation sûre et la fixation de structures à parois minces.

L’usinage de matériaux composites met en général le développement technologique à rude épreuve, comme l’explique Patrick Diederich : « Une combinaison de matériaux différents qui entraîne un comportement extrêmement anisotrope de l’objet exige l’optimisation permanente de toutes les données de process, des outils et du choix du liquide de coupe ». En plus de l’usinage en soi, il s’agirait de prendre en compte les étapes de process en aval comme la méthode de collage, le vernissage ou les traitements successifs. Presque toutes les opérations de délignage exigent un fraisage multi-axes. « En particulier pour l’usinage à 5 axes et l’usinage simultané, la dynamique de chaque axe devrait bien être coordonnée l’une par rapport à l’autre pour assurer le positionnement rapide ainsi que la réorientation pour les opérations d’usinage exigeantes », souligne Diederich.

Mais même les machines-outils elles-mêmes pourraient profiter des matériaux composites. Ainsi, DMG Mori vérifie actuellement dans quels champs d’application ces matériaux offrent des avantages. Florian Feucht, le chef du bureau d’études de Composite Sauer à Stipshausen (Rhénanie-Palatinat) : « Pour commencer, nous nous concentrons sur les masses en mouvement et sur l’augmentation de l’efficacité énergétique avec l’objectif d’atteindre un maximum de dynamique avec la durabilité correspondante ». En revanche, la possibilité de compenser des délocalisations induites par voie thermique au moyen de la fibre de carbone est moins intéressante. « Avec les matériaux actuels, nous maîtrisons déjà très bien ces situations ». Entretemps, MAG accorde également aux matériaux composites une place importante dans la construction de machines-outils, surtout lorsqu’il s’agit de dynamique, comme l’explique Matthias Meyer : « Toutes les parties de nos machines contiennent des masses à accélérer en un temps très court ».

Plus de 90 000 visiteurs et environ 1 300 exposants sont attendus à l’AMB 2014 du 16 au 20 septembre. Ces derniers montrent sur une surface brute de 105 000 mètres carrés les innovations et les perfectionnements pour l’enlèvement de matière et l’industrie des outils de précision, mais aussi les systèmes de fixation, de CAO, FAO, IAO, les logiciels, les meuleuses-rectifieuses, les systèmes de manipulation des pièces et des outils ainsi que les techniques de métrologie. L’AMB 2014 est organisé sous l’égide de l’Association professionnelle des outils de précision au sein du VDMA, de l’Association professionnelle Logiciels au sein du VDMA, ainsi que par l’Association allemande des constructeurs de machines-outils (VDW).