Premier poste de dépenses énergétiques pour les commerces alimentaires, le froid représente à lui seul entre 40 et 70 % de l’énergie totale consommée dans un magasin. L’efficience énergétique est donc prioritaire, s’y ajoutent les contraintes réglementaires sur les fluides frigorigènes.

Le contexte réglementaire est en place

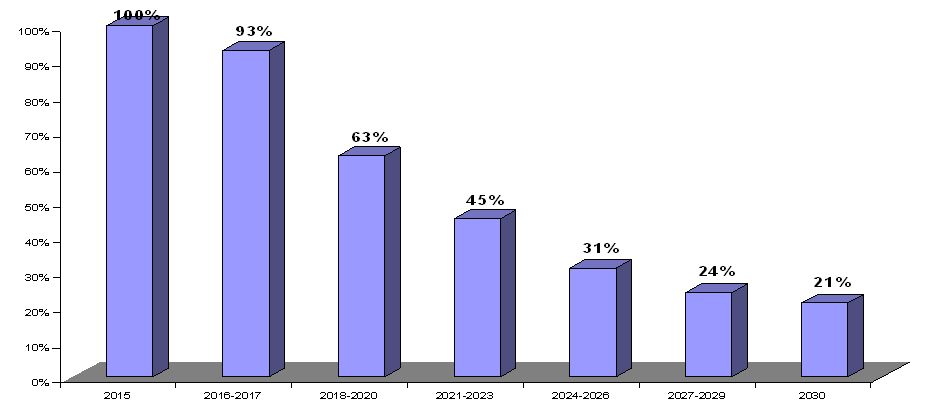

Attendu depuis mi 2015, le décret no 2015-1790 du 28 décembre 2015 est paru et met à jour le code de l’environnement suite à l’entrée en vigueur en janvier 2015 de la loi F-Gas (règlement (UE) no 517/2014).

Outre la restriction de la quantité totale d’équivalents CO2, plusieurs dispositions concernent l’entretien des équipements existants, comme par exemple les contrôles d’étanchéité, la récupération des fluides usagés, la mise à jour des formations (attestation d’aptitude) et les sanctions en cas de non-respect, dispositions attendues sous forme d’arrêtés pour le premier trimestre 2016.

Fluide frigorigène : le CO2 pour émettre moins de CO2

Le CO2 en tant que fluide frigorigène est plus que jamais de retour, et tout d’abord pour les centrales froid. Son pouvoir de réchauffement faible (GWP à 1), son ininflammabilité, sa non-toxicité (EN 378), sa faible viscosité, sa haute capacité volumétrique de réfrigération (petits compresseurs et tuyauteries) en font un fluide de plus en plus utilisé.

« La charge de réfrigérant est minimisée : pour exemple, la conception compacte de nos groupes logés au CO2 ne requiert qu’1 kg de fluide CO2, là où 2 kg seraient nécessaires avec un fluide HFC », indique Sylvain Gillaux, responsable Commerce & Marketing de Sanden.

« Nous avons été prudents au début sur l’exploitation des centrales CO2, notamment sur la gestion du fluide en cas d’arrêt de l’installation, ce qui implique, entre autres, une vigilance accrue de la détection de panne et une sécurisation de l’alimentation électrique par groupe électrogène. Avec des technologies désormais bien maîtrisées, la disponibilité des produits pour les pressions importantes du CO2 existe aujourd’hui et offre des possibilités de régulation et de sécurité supplémentaires », précise Jean-Michel Deroo, responsable Fluides et Énergies à la direction technique d’Auchan Retail.

La loi Fgaz et ses principales contraintes

| 01/01/2020 | Interdiction de gaz fluorés avec GWP* > 2 500 à partir de 2020 pour toute nouvelle installation, sauf pour les températures inférieures à – 50 °C. Les fluides R404A et R507 sont ainsi éliminés. Les R134a, R410A ainsi que la série des R407 restent permis. |

| 01/01/2022 | Interdiction de gaz fluorés avec GWP * > 150 en réfrigération commerciale dans les systèmes centralisés ayant une puissance > 40 kW. Pour les systèmes cascade, un fluide avec GWP* < 1 500 pourra être utilisé dans le 1er étage. |

| 01/01/2025 | Interdiction des appareils de climatisation type monosplit d’une charge en gaz fluorés < 3 kg et GWP* > 750. |

*GWP : Global Warming Potential = PRG : Pouvoir Réchauffement Global.

Les installations existantes : rétrofit ou installation de centrales froid au CO2

« Deux scénarios sont possibles suivant l’état et l’ancienneté des installations existantes. Premier cas, nous conservons et optimisons les centrales positives en place et procédons au rétrofit du fluide devenu fluide primaire par un fluide de plus faible GWP, typiquement du R448a, R449a, R442a, et transformons le circuit positif en circuit CO2 pompé, ce qui permet de répondre aux objectifs de quotas sur les fluides frigorigènes à haut GWP », énonce Jean-Michel Deroo.

Ces fluides de remplacement ayant le plus souvent une moindre capacité frigorifique, nous compensons généralement cette situation en mettant en place la fermeture des meubles frigorifiques, ce qui permet de gagner en moyenne 20 % de consommation énergétique.

Second scénario, nous remplaçons les centrales existantes.

Pour 2016, nous envisageons d’installer des centrales CO2 de « 3e génération », qui vont permettre des gains de performance énergétique par rapport aux centrales à technologie « booster CO2 transcritique » actuelles où le CO2 est utilisé en très haute pression (*). Avec cette technologie de 3e génération qui repose sur une technologie dite « avec éjecteurs », on récupère un maximum de la puissance de la centrale et cela permet de généraliser l’usage de la centrale CO2, quelle que soit la zone géographique en France, ajoute l’expert.

En revanche, les centrales négatives sont depuis longtemps réalisées en CO2 subcritique, en cascade sur le circuit positif, ou maintenant dans la forme booster dans le cas de centrales CO2 boosters.

Pour le neuf, centrale CO2 et récupération d’énergie

La technologie centrale CO2 à éjecteur a commencé à être mise en œuvre courant 2013. Les gains de performances sont en moyenne de 15 % supérieurs à une centrale CO2 classique. Le procédé à éjecteur permet de remonter la température d’évaporation, entraînant ainsi une diminution à la fois de la puissance absorbée par les compresseurs et des temps de dégivrage.

« C’est ce type de centrale que nous allons mettre en place en 2016. Qui plus est, avec les centrales CO2, nous maximisons la récupération d’énergie. Dans un récent projet à Meaux, nous avons supprimé une des deux chaudières du projet pour fournir 100 % des besoins de chauffage des bureaux et des réserves. »

Le CO2 favorise, dans des proportions importantes, la récupération de chaleur et celle-ci peut être aussi utilisée pour le préchauffage de l’eau chaude sanitaire.

GTB et gestion de l’énergie

Se conformer et anticiper les contraintes réglementaires, et d’un autre côté être capable de tenir dans le temps les performances, la GTB du magasin est indispensable et apporte l’optimisation finale en sus des régulations de la centrale, en prenant en compte l’ensemble des besoins du bâtiment et notamment CVC, poursuit l’expert.

Nous avons également une plate-forme de gestion de l’énergie, mise en place le dernier semestre 2015. À partir des télécomptages des magasins et des données des GTB, elle permet d’effectuer le suivi de consommation, de pointer les dérives éventuelles par rapport aux objectifs fixés et de préparer des phases d’analyse pour l’amélioration en continu des fonctionnements.

Insdispensable détection de fuite

Bien que non toxique, le CO2 n’en est pas moins dangereux. Sans odeur et sans couleur, une fuite de CO2 passe inaperçue. Plus lourd que l’air, il va se concentrer vers les couches basses de la pièce. Cela peut devenir dangereux, en particulier dans les endroits confinés, non ou mal ventilés, étroits, et lors de la mise en service.

Pour les fluides HFC et halogénés, c’est encore plus crucial, et nous mettons en place systématiquement des détecteurs de fuite sur chaque installation, associés à un système de gestion dédié qui couvre l’ensemble des sites, poursuit Jean-Michel Deroo.

Coût et financement

Côté financement, les certificats d’économie d’énergie (CEE) sont disponibles et valorisent le gain énergétique, par exemple pour la fermeture des meubles frigorifiques de vente positif et négatif (en groupe logé ou déporté). Un apport non négligeable pour accélérer la prise de décision d’investissement. Et pourquoi pas demain une fiche CEE pour le passage au fluide CO2, le sujet est en réflexion.

Le surcoût d’une installation au fluide CO2 par rapport à une installation basée sur un fluide mélange de HFC est constaté, et de l’ordre de 10 à 25 %. Il est lié notamment aux coûts indirects de mise en œuvre du fluide CO2. Cependant, ce surcoût est très vite compensé par les économies d’exploitation de l’ordre de 20 à 30 % par an.

« Nous avons fait une étude au Japon sur environ 200 magasins (supérettes et commerces de proximité) équipés avec du froid positif et négatif et des meubles refroidis par des unités de condensation extérieures. Le gain en performance du CO2 par rapport à un fluide HFC (R404 ou autre) est de 27 % en moyenne », illustre Sylvain Gillaux de Sanden.

(*) Tous les fluides frigorigènes ont un point critique, c’est-à-dire un point dans une courbe reliant pression, température et masse volumique. Au-delà de ce point, l’état est qualifié de « transcritique » : état dans lequel un corps ne peut être physiquement, ni liquide, ni gazeux. Le CO2 possède une température critique extrêmement basse (31,1 °C) par rapport aux autres fluides frigorigènes, ce qui oblige à l’utiliser en cycle transcritique, donc à des températures et des pressions supérieures à la normale de l’ordre de 140 bars en haute pression et de 40 à 50 bars en basse pression.

Le Leclerc Drive de Gap, un seul et unique système regroupe le compresseur et le condenseur.

Une installation avec des coûts réduits de part sa compacité et la réduction des réseaux de tuyauterie et qui répond de façon optimisée aux contraintes climatiques de variations de températures relevée à Gap, entre + 43 °C et – 20 °C.

Composé de 5 groupes ZEAS – Daikin (deux groupes positifs et trois groupes négatifs), le traitement en froid positif est distribué par 8 évaporateurs Friga Bohn dans deux chambres froides (consignes 1,5 et 6,3 °C) et deux évaporateurs dans un sas (4,7 °C). Le froid négatif est distribué par un évaporateur en chambre froide (– 21 °C) et deux ensembles de vitrines.

D’importantes économies d’énergie à la clé, car la solution inclut un économiseur et un compresseur scroll Inverter DC à haute efficacité, avec une charge de réfrigérant bien moins importante que les systèmes classiques.

Pour les petites et moyennes surfaces, le CO2 aussi pour les groupes logés Biocoop et son magasin éphémère et exemplaire : Biocoop21

Pour les petites et moyennes surfaces, le CO2 aussi pour les groupes logés Biocoop et son magasin éphémère et exemplaire : Biocoop21

Assurer le refroidissement avec un groupe logé 100 % CO2, c’est possible et cette innovation de Sanden Environmental Solutions a été retenue par Biocoop, pour équiper fin 2015 son magasin éphémère Biocoop21.

Une première qui se répand en Europe. Il est prévu une quinzaine de magasins installés en Europe d’ici fin avril. « Nous développons et adaptons les produits au Japon, mais aussi avec l’appui local de notre usine bretonne de Tinténiac (35) pour fournir une gamme de groupes extérieur, mais aussi de groupes logés qui s‘adaptent aux vitrines des fournisseurs européens. Dans le cas de Biocoop, la vitrine est un produit d’Hauser, un fabricant autrichien », explique Sylvain Gillaux.

Depuis 2007, Sanden a acquis une forte expérience des groupes logés CO2, car, au Japon, il y a beaucoup de petites surfaces de proximité, et ce type de solution y répond parfaitement.

« Impact environnemental faible, gain en performance et acoustique soignés (46 dBa à un mètre sans carénage) sont les avantages principaux de la famille de produits CO2, qui fournit des puissances de froid négatif de 2 à 4 kW et de froid positif de 3 à 10 kW », conclut-il.