Les processus industriels de l’Industrie 4.0 reposent sur l’acquisition de données et d’informations et leur traitement en temps réel et en toute sécurité. Les capteurs IoT sont indispensables pour cette Industrie 4.0, ils communiquent entre eux par Ethernet ou dans le Cloud et traiter ou transformer des données en informations. Des informations dont la transmission devient une technologie clé. Les capteurs se retrouvent associés aux robots et cobots dont l’adoption est croissante dans tous les secteurs de l’industrie.

Les données sont au centre de tous les processus numériques de l’Industrie 4.0. Elles doivent être collectées et traitées, être disponibles pour être utilisées au bon endroit par une mise en réseau de tous les appareils intelligents (capteurs, instruments de mesure, connecteurs…) dans le cadre d’un IIoT (Industrial Internet of Things). Cette technologie va permettre de mieux gérer l’automatisation des chaînes de production, leur utilisation, la maîtrise de leurs consommations énergétiques, la sécurité de fonctionnement et la gestion des process.

La question environnementale devient aussi prépondérante dans cette industrie 4.0 pour respecter la feuille de la Stratégie nationale bas carbone (SNBC) et la réduction des émissions de gaz à effet de serre, alors que l’industrie représente le secteur le plus consommateur d’électricité, de gaz et de charbon (42 % de la demande d’électricité mondiale). La transformation numérique des méthodes de travail doit avoir un impact positif et mesurable pour les enjeux environnementaux de ces usines.

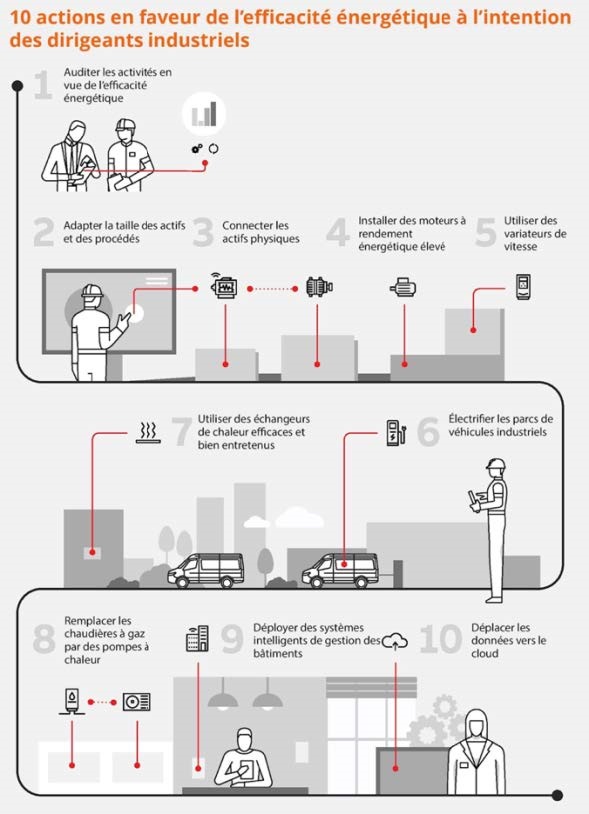

Pour atteindre ces objectifs, le « Rapport sur l’efficacité énergétique », réalisé à la demande du Mouvement pour l’efficacité énergétique (auquel participent des institutions internationales et des entreprises), préconise 10 actions que les acteurs industriels peuvent mettre en place pour améliorer leur efficacité énergétique. Une de ces recommandations est : « Accélérer la transition vers un modèle d’industrie 4.0 et renforcer la digitalisation par le biais de capteurs de surveillance numérique de l’énergie en temps réel et de l’utilisation de solutions d’automatisation des bâtiments, permettant de contrôler et piloter efficacement les systèmes d’alimentation, l’éclairage, le chauffage, la ventilation et la climatisation. »

Des capteurs intelligents pour réaliser cette transition

Les capteurs sont le premier maillon de cette industrie 4.0. Les données de ces capteurs intelligents vont permettre d’avoir une production dynamique, flexible et transparente, d’améliorer l’efficacité énergétique des machines, process et bâtiments, d’améliorer la maintenance des équipements. Ces capteurs vont aussi de plus en plus s’intégrer dans les chaînes robotisées ou les systèmes mobiles autonomes.

Michaël Maret, directeur commercial d’Adeunis, société spécialiste des solutions et capteurs connectés IoT pour le Smart Building, la Smart City et la Smart Industry, confirme que « l’actualité récente d’augmentation rapide et soudaine des coûts de l’énergie a mis un accent particulier sur notre capteur IoT Modbus, particulièrement prisé des industriels pour mettre en place un suivi de leur sous-comptage énergétique. Chez nos clients industriels, cette augmentation a de très fortes répercussions, car le budget électricité/énergie représente une part très importante des charges d’exploitation de leurs sites de production.

Un exemple de client récent illustre bien cette actualité, ce client dispose d’un site de production dans l’industrie agroalimentaire et a souhaité isoler les consommations des différents équipements de son site, tels que des groupes frigorifiques ou encore des compresseurs, afin d’analyser précisément les consommations de chaque équipement et de détecter les plus énergivores, pour optimiser les coûts. Une fois tous les équipements monitorés, ils pourront ainsi, grâce à la fonction alerte du capteur, détecter rapidement une forte augmentation des consommations sur un équipement et prendre les mesures correctives nécessaires. L’analyse comparative des consommations de chaque équipement leur permettra de détecter les plus énergivores. Et l’analyse dans la durée de suivre l’évolution de ces consommations et l’impact des actions prises pour les réduire. Ils ont également choisi d’équiper leurs zones de production et de stockage de capteurs d’ambiance : le COMFORT, relevant la température et l’humidité, afin de réguler au mieux l’utilisation des équipements de chauffage dans ces zones ».

Mais ces nouvelles technologies vont aussi être intégrées au processus de production, au développement des produits, à la maintenance des équipements, à la sécurité des salariés. De nombreux capteurs vont collecter un grand nombre de données, quelquefois sur des sites multiples. Ces données de terrain collectées seront ensuite traitées puis mises à disposition de différents utilisateurs pour une analyse approfondie. La valeur ajoutée résultant de la mise en réseau de différents équipements dans un site de production va permettre une efficacité énergétique accrue, un déploiement plus efficace des techniciens de service grâce à la maintenance à distance ou préventive, un pilotage optimisé des lignes de production pour s’adapter rapidement à l’évolution de la demande des clients, une amélioration de la logistique et des approvisionnements.

Quelles étapes pour la mise en œuvre de cette numérisation

La numérisation et la mise en réseau des équipements vont nécessiter pour l’entreprise des choix techniques.

Quentin Orhan, chef de produit Automation de Wago France, donne « les différentes étapes et les choix technologiques pour une entreprise : [PHOTO 3]

– Considérer l’existant. On peut imaginer la numérisation d’une machine ou d’un système existant par l’ajout d’équipements qui font la passerelle entre des protocoles traditionnels “OT” et vers les protocoles IT (OPC UA, MQTT…). Ainsi, on ne réinvente pas le système dans son ensemble.

– Identifier des protocoles et des solutions ouvertes et flexibles, éviter les solutions propriétaires ! Côté IT et notamment connectivité Cloud, le choix du MQTT semble naturel : protocole léger, sécurisé, très largement supporté par de nombreux logiciels.

Côté OT, l’OPC UA semble un choix idéal comme protocole d’échange central du système, mais certaines contraintes notamment autour de la réactivité du système peuvent nous orienter vers des protocoles industriels temps réel : PROFINET, EtherNet/IP ou EtherCAT. L’offre Wago rassemble ce vaste choix de protocoles.

– Identifier les coûts cachés : formation, support technique, licences logiciels, mises à jour logicielles. Pour son outil d’ingénierie, Wago s’appuie sur CODESYS 3.5 qui est un logiciel multiconstructeur, une référence dans le domaine de l’automatisme. C’est l’éditeur idéal pour les langages standardisés de la norme IEC 61131-3 : ST, LD, CFC… Il intègre également de nombreux configurateurs pour les protocoles terrain. Cet éditeur est gratuit tout comme ses mises à jour. Par ailleurs, notre hotline est accessible sans frais quel que soit le niveau de difficulté technique.

– Évaluer si l’application s’oriente plutôt vers le Cloud computing ou l’Edge computing, en fonction du volume de données à traiter, de la réactivité attendue, de la nécessité de maintenance, etc.

– Planifier le déploiement d’équipements dans un contexte de cybersécurité (guide de recommandation ANSSI, défense en profondeur). »

Des solutions matérielles et logicielles pour profiter des atouts de la numérisation

La mise en œuvre de cette Industrie 4.0 va donc englober des capteurs, des matériels et machines, des logiciels et des technologies de l’information pour arriver à une interopérabilité entre les acteurs de l’OT et de l’IT de manière sécurisée depuis l’équipement jusqu’au Cloud.

Willy Mulot, chef de produit Automatisme et Réseau chez Phoenix Contact, présente ses solutions : « Passer à l’usine intelligente en toute sécurité, simplicité et sérénité, c’est possible avec les solutions Phoenix Contact. La modernisation des machines sans renouveler le parc existant peut se faire avec nos automates AXC F 1152, AXC F 2152 et AXC F 3152 couplés à la technologie PLCnext.

Nos automates sont spécialement conçus pour le milieu industriel du fait de leur robustesse et de leur compatibilité électromagnétique. Mais surtout, ils allient sécurité (ils ont reçu la certification de la norme CEI 62443-4-1 ML 3 Full Process Profile en combinaison avec la norme CEI 62443-4-2), flexibilité (une prise en charge de nombreux protocoles : http, https, SFTP, OPC UA, SNTP, SNMP, SMTP, SQL, MySQL, DCP…) et performance (notamment grâce à une connexion de bus directe).

Quant à la technologie PLCnextde Phoenix Contact, elle est le lien interopérable (multiprotocole) entre les mondes IT et OT (exemple : OPCUA). Il est alors possible de travailler avec des langages de programmation en toute liberté (C++, C#, Python…) sur un système d’exploitation ouvert et open source Linux. Vous bénéficiez ainsi d’une solution hardware performante intégrant le RunTime PLCnext, d’un logiciel pour la mise en service, la configuration et la programmation. Comme de nombreuses plateformes, vous pouvez depuis le store déposer vos applications et/ou utiliser des développements externes. De plus, vous bénéficiez de FAQ, forums, tutoriels et d’une présence GitHub grâce à une communauté mondiale.

Pour ce qui est de l’exploitation en temps réel et de l’accès de n’importe où et n’importe quand à vos données-machines, vous disposez d’une mise en réseau intelligente grâce au Proficloud : une solution de Cloud globale intégrée directement à PLCnext.

Pour maîtriser et adapter sa consommation d’énergie, il est nécessaire d’avoir en temps réel les informations provenant de vos bâtiments ou des outils de production dans vos usines.

Pour une gestion efficace et cybersécurisée, Phoenix Contact propose ses nouvelles centrales de mesure d’énergie EMpro et ses services connectés. Les données sont collectées et transmises aux systèmes supérieurs de régulation, de commande et de gestion.

Pour faciliter leur prise en main et leur utilisation, comme de nombreux produits chez Phoenix Contacts, ils sont intuitifs. En effet, que ce soit via le serveur web ou les boutons en façade, un assistant d’installation aidera à intégrer les appareils en un temps record et pour profiter aussi de fonctions intelligentes ».

Du capteur jusqu’au Cloud, Wago propose un ensemble de solutions que nous présente Quentin Orhan : « Wago propose un système d’E/S IP67 à l’épreuve de l’industrie 4.0 : le Wago I/O System Field. En complément des protocoles temps réel OT (PROFINET, EtherNet/IP et EtherCAT), le Wago I/O System Field dispose nativement d’un serveur OPC UA, mettant à disposition du système d’information de nombreuses informations d’état et de diagnostic. Le protocole MQTT est également implémenté et offre une ouverture supplémentaire vers les services IT et plateformes Cloud. Les convertisseurs analogiques IO-Link sont un complément idéal aux modules du Wago I/O System Field : lorsque des capteurs ou actionneurs traditionnels sont à connecter sur des modules IO-Link, ils assurent la conversion des signaux, tout en conservant la simplicité de câblage. Ces capteurs sont idéals pour les applications existantes car ils permettent de conserver l’instrumentation et le pilotage en place, tout en bénéficiant des avantages du protocole IO-Link : interface standardisée, paramétrage à distance, maintenance facilitée…

Pour les contrôleurs PFC, dont la fonction première est celle d’un automate programmable industriel (API), la plateforme PFC, basée sur un système d’exploitation Linux ouvert, intègre de nombreux paquets logiciels qui lui apportent le support de nombreux protocoles de communication, orientés IT. La complémentarité des protocoles IT et OT au sein d’une même plateforme fait du PFC la pièce maîtresse des systèmes de l’Industrie 4.0. Le PFC s’intègre sans soucis à l’architecture réseau grâce au protocole DHCP (adressage), SNMP (diagnostics et configuration) ou encore SNTP (synchronisation horaire).

Le Compact Controller 100 (CC100) est un véritable concentré de performances et de fonctionnalités. Basé sur le même firmware que les contrôleurs PFC, il en partage les fonctionnalités, notamment en termes d’ouverture logicielle, de cybersécurité et de connectivité OT et IT. Le CC100 offre une alternative économique, avec un nombre d’entrées/sorties fixes. »

Les enjeux de l’Industrie 4.0 pour la cybersécurité des données

L’utilisation de produits et de machines numériques et connectées amène les concepteurs d’équipements et les industriels à prendre en compte de nouveaux paramètres pour garantir l’intégrité des données des machines, de la production, des savoir-faire et des clients. La mise en place d’une politique de cybersécurité est donc indispensable afin de protéger les installations et le réseau contre les cyberattaques.

Ce que confirme Quentin Orhan : « La convergence entre OT et IT implique des systèmes industriels toujours plus connectés et donc plus exposés aux menaces. Parallèlement, les systèmes automatisés exécutent des tâches de plus en plus complexes et de plus en plus critiques. Il est donc impératif d’avoir recours à des équipements permettant la mise en place d’une défense en profondeur. Ce concept repose sur la mise en place de plusieurs couches de mesures de cybersécurité assurant une sécurité optimale, même en cas de vulnérabilité d’une des mesures. Les contrôleurs Wago basés sur Linux héritent de composants logiciels éprouvés, déjà installés et utilisés sur des millions de systèmes Linux.

Il faut donc une défense en profondeur en multipliant les couches de cybersécurité, si une couche est compromise, les autres doivent résister. Cela passe par le chiffrage des protocoles, le contrôle des accès, le cloisonnement du réseau, les applicatifs VPN et les pare-feu, mais aussi la formation du personnel pour, par exemple, changer les mots de passe et faire les mises à jour de sécurité et des audits. »

Des solutions robotiques pour relever les défis de l’Industrie 4.0

L’utilisation des robots et cobots se développe rapidement dans tous les secteurs de l’industrie, de la logistique mais aussi du commerce. Les robots prennent en charge toutes sortes de tâches répétitives, dangereuses ou difficiles et pénibles pour des opérateurs humains. Les robots utilisés pour la fabrication des voitures sont bien connus, mais leur utilisation s’est aussi développée dans l’industrie pharmaceutique, la métallurgie, l’agroalimentaire ou la logistique.

ABB, l’un des leaders technologiques et commerciaux dans le domaine de la robotique avec plus de 160 000 robots en service dans le monde, explique : « L’impact de ces robots sur les processus de fabrication et la productivité industrielle a été tout simplement révolutionnaire. Leur capacité à exécuter la même séquence de tâches avec une vitesse et une précision que l’être humain est incapable d’égaler a directement profité à tous les fabricants d’équipements et a contribué à nettement améliorer les conditions de travail de leurs employés.

ABB a fourni à ses clients des milliers d’installations dans lesquelles ses solutions robotisées ont permis d’améliorer grandement le rendement et la qualité des produits tout en réduisant nettement les temps d’immobilisation, les coûts d’exploitation et les besoins de main-d’œuvre.

Les robots ont pris en charge toutes sortes de tâches fastidieuses et dangereuses, telles que soulever et transporter des objets lourds, et ont permis de réduire la rotation des personnels. Ils ont apporté des avantages tout aussi nombreux que déterminants. »

L’utilisation des cobots (ou robots collaboratifs) se développe également. Ces cobots sont conçus pour fonctionner en présence d’opérateurs sans qu’il soit nécessaire de recourir à des mesures de sécurité physique telles que des barrières de sécurité, et pour être faciles à utiliser et à installer. Leur objectif est d’apporter leur aide et leur soutien aux collaborateurs de l’usine 4.0. Cette technologie est plus accessible pour des industries ayant un faible niveau d’automatisation, les cobots vont assister les opérateurs pour des tâches telles que la manutention, l’assemblage et le conditionnement de composants ou le tri des produits.

Enfin, autre secteur en développement, celui des robots mobiles autonomes (AMR) qui permettent d’automatiser le transport interne pour les entreprises. Les usines, les entrepôts, les sites de distribution et les sites du commerce électronique utilisent de plus en plus ces véhicules automatisés pour recevoir, stocker, déplacer des articles, des pièces ou des charges plus lourdes telles que des voitures en cours de montage.

Jean-Paul Beaudet