Après avoir fêté en 2022 le centenaire de cette société familiale devenue spécialiste de la coupure de sécurité, de la commutation de sources, de la conversion d’énergie et de la mesure, Socomec célèbre les 60 ans de son Tesla Power Lab. Ce laboratoire d’essais électriques, mécaniques et environnementaux est devenu en six décennies l’un des plus grands laboratoires privés d’essais électriques en France et constitue un atout stratégique de taille pour l’entreprise alsacienne.

Sur ce site d’une superficie de 3 000 m2 hébergeant plus de 40 experts de différentes spécialités, Socomec peut réaliser un large éventail d’essais électriques, mécaniques et environnementaux, ainsi que de la sécurité électrique, de la métrologie, et de la validation logicielle.

Comme l’explique Benjamin Le Caër, Laboratory & Homologation Director de Socomec, « nous pouvons réaliser plus de 20 types d’essais différents. Cela comprend des salles permettant de réaliser des validations de systèmes, la validation fonctionnelle de produits de mesure et de produits de coupure, la métrologie de produits de contrôle et de mesures électriques, les essais de sécurité électrique et l’étalonnage d’équipements. Cela permet également de réaliser des essais climatiques et d’échauffement en AC et en DC, mais aussi des tests d’étanchéité à l’eau et aux poussières. Cela inclut aussi des tests CEM et, de plus en plus pour les softwares, des tests de cybersécurité. L’internalisation de ces tests a permis à Socomec de renforcer son expertise : les équipes du laboratoire – qui connaissent parfaitement les produits – identifient rapidement les éventuels défauts et proposent des ajustements en un minimum de temps ». L’entreprise évite ainsi les délais d’attente importants imposés par des laboratoires externes, souvent compris entre trois et six mois, et peut donc mettre ses solutions sur le marché en un temps record.

Ces prestations sont réalisées pour les services de R&D de Socomec pour des produits en phase de développement (test d’échantillons et tests normatifs) et pour des certifications aux normes locales, y compris les normes UL pour lesquelles le laboratoire a une reconnaissance. Le laboratoire étant accrédité Cofrac, Socomec a également une offre de prestations d’essais pour des clients externes, notamment des secteurs de l’énergie et du nucléaire, qui viennent tester l’intégration de produits issus de l’entreprise dans leurs propres solutions ou qui sollicitent le laboratoire pour expertiser des équipements tiers. Cela suppose impartialité et confidentialité.

Mais pour Benjamin Le Caër, « ces laboratoires sont un outil d’accélération des nouveaux produits pour Socomec et un support pour les futurs besoins de la R&D, par exemple dans les développements des applications DC ou 60 Hz et avec des puissances de plus en plus importantes. Le laboratoire peut aussi donner des spécifications à la R&D pour améliorer les performances environnementales des produits, un point qui intéresse de plus en plus les clients ».

Des projets d’automatisation se mettent en place avec de nouvelles perspectives

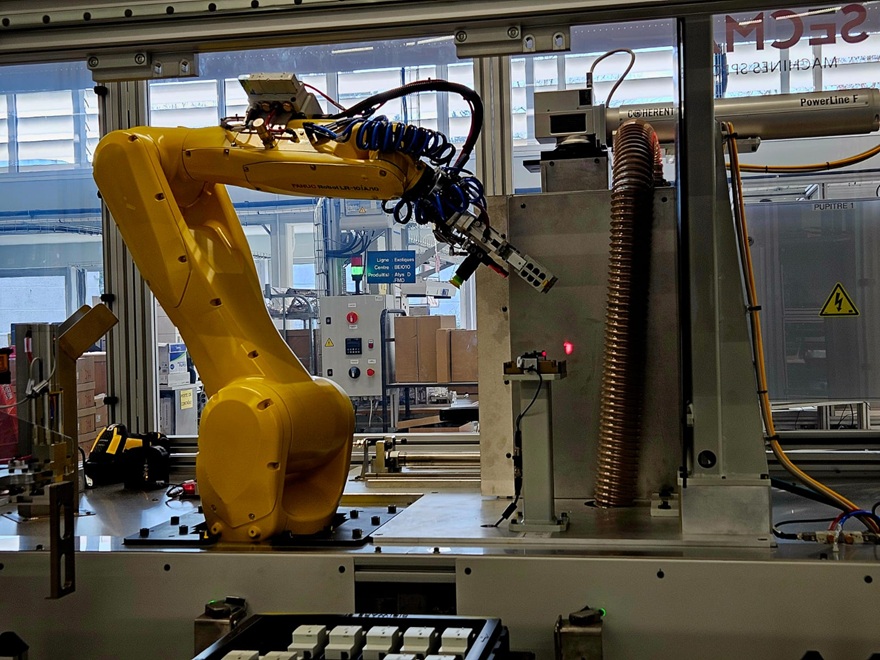

Comme le rappelle Jacky Feltz, directeur de site industriel de Socomec, « depuis 2023, nous nous sommes engagés pour les ateliers d’électronique en France, mais aussi à l’étranger, dans une politique de robotisation des process de fabrication et de manutention.

Cela passe par le développement de l’utilisation d’AMR (Robot Mobile Autonome) dans les ateliers pour le transfert automatique de pièces ou de produits finis, de robots pour l’autopacking ou de robots qui, après les tests d’isolation et de programmation, récurèrent la pièce.

Une chaîne se met en place avec l’installation de robots d’ébavurage de pièces moulées après la sortie de ces pièces d’appareillage de robots de moulage. Ces robots d’ébavurage remplacent des opérations manuelles très répétitives ».

« Côté innovation, avec le fort développement des datacenters et du photovoltaïque sur lesquels Socomec est bien positionné, les axes de recherche sont tirés par la montée en tension des applications et le courant continu avec nos interrupteurs jusqu’à 2 kV, de nouveaux schémas de redondance des alimentations et de nouvelles solutions de mesure, explique Thierry Jost, Innovation Director ».

Pour Vincent Werner, Responsable Performance Industrielle « c’est une innovation et une évolution vers l’Industrie 5.0 qui se sont concrétisées à partir de 2018 par un audit, l’ouverture d’un fablab, un nouvel ERP. Mais cela s’est vraiment développé à partir de 2022 par des fablabs dans toutes les usines pour implémenter en production les nouvelles technologies puis la création de fonctions support pour promouvoir l’usine du futur différenciée en deux axes : le hardware, avec par exemple les robots en s’adaptant pays par pays suivant les besoins dans une démarche pragmatique, et le software avec une vraie structuration du déploiement des solutions. L’objectif est d’avoir une digitalisation qui enlève des tâches sans valeur ajoutée à l’opérateur avec de nouvelles formations pour ces opérateurs pour ces nouveaux postes.

Avec l’arrivée de l’IA et après des workshops avec les personnels nous avons retenu 5 ou 6 idées pour 2026, mais il faut de nouvelles ressources pour la veille, la surveillance règlementaire, la dynamique du marché (achat de métaux ou de terres rares…). Nous ouvrons une nouvelle page de l’industrie du futur ! »

Jean-Paul Beaudet