Les activités industrielles consomment en France 25 % de l’énergie finale, et dans un contexte énergétique mondial de plus en plus complexe, il est impératif pour toutes nos industries d’améliorer leur efficacité énergétique afin de diminuer leurs coûts, mais aussi répondre aux objectifs environnementaux. De nouvelles solutions sont disponibles pour un pilotage énergétique des sites utilisant des objets connectés (IIoT) et applications associées. Mises en œuvre dans l’Industrie 4.0, elles sont aussi utilisables dans de nombreux secteurs d’activité avec des retours sur investissement rapides.

Pour tous les industriels, réduire leurs factures énergétiques en passant à l’industrie 4.0 est au cœur de toutes leurs préoccupations avec l’impact de la forte hausse des prix des énergies, une hausse qui devrait malheureusement continuer en 2023.

Pour rester compétitives, toutes ces industries doivent adopter différentes solutions. Mais s’il faut penser énergies renouvelables et décarbonées moins sensibles aux aléas des marchés internationaux de l’énergie, il leur faut aussi penser sobriété, efficacité énergétique et économies d’énergie pour leurs process, leurs équipements et leurs bâtiments. Cela va passer par un système de management de l’énergie pour collecter des données afin de mieux comprendre les problèmes liés aux consommations d’énergie, élaborer une politique pour une utilisation plus efficace de ces énergies, fixer des objectifs et ensuite, mesurer les résultats de toutes ces actions pour arriver à une amélioration en continu de ce management de l’énergie.

Des économies d’énergies importantes pourront être réalisées en optimisant des procédés et des équipements industriels pour des postes particulièrement importants comme les moteurs électriques (qui peuvent représenter 80 % des consommations d’un site industriel), la ventilation/climatisation, les pompes, le chauffage ou l’éclairage.

La transformation digitale au service de la gestion et de l’optimisation de l’énergie

La transformation digitale est au cœur des priorités des entreprises dans le cadre d’une évolution vers l’Industrie 4.0. Cette évolution a d’abord touché les grands groupes avant de gagner tous les secteurs industriels. Même si les TPE et PME n’évoluent pas encore au même rythme, de plus en plus de chefs d’entreprises sont sensibilisés à l’adoption des technologies et logiciels pour réduire leurs coûts, leurs émissions de CO2 et améliorer leur visibilité, et prendre le contrôle de la gestion d’énergie, de matières premières ou d’eau. Enfin, la corrélation de ces données venant généralement de la gestion du bâtiment avec les données venant des processus industriels permet une contextualisation globale et d’aller vers un pilotage énergétique des moyens de production.

Comme le confirme Jean Pascal Riss, responsable marketing Industrie 4.0 de Schneider Electric, « la digitalisation des opérations industrielles se nourrit d’un programme de développement durable. Ce développement durable est une nécessité, mais aussi un levier d’amélioration et de compétitivité. Le marché a été développé par la contrainte telle que le décret tertiaire qui oblige à implémenter des solutions de monitoring énergétique. Aujourd’hui, la demande des industriels est d’aller au-delà du monitoring et ils voient mieux le développement durable comme un levier d’efficacité, d’amélioration continue et de compétitivité. Schneider Electric accompagne ses clients dans l’ensemble de ces thématiques avec des logiciels qui vont du monitoring énergétique aux outils qui prennent en compte les aspects de programme de décarbonation et aux plateformes de données qui permettent d’agréger l’ensemble des données hétérogènes d’un parc de machines pour connecter l’ensemble des assets de l’usine et contextualiser ces données.

L’intégration d’une solution digitale dans un processus industriel nécessite la prise en compte :

- de l’impact de cette solution dans le pilotage de la performance du processus ;

- l’intégration de l’efficacité énergétique dans le pilotage ;

- d’un accompagnement des équipes de production et des fonctions supports pour tirer le meilleur de l’investissement ;

- et potentiellement d’une évolution des modes de production et/ou de l’organisation.

Notre expérience est à la disposition de nos clients pour faire de l’industrie du futur une réalité avec un déploiement dans plus de 200 usines Schneider Electric, un programme “Smart Factory” et plus de 100 réalisations d’usines de clients. Nous avons un retour d’expérience dans les programmes de cybersécurité, Lean, OT, IIoT, efficacité énergétique et digitalisation des opérations d’entreprises. Avec EcoStruxure et AVEVA, nous disposons d’un portefeuille numérique, des capteurs au cloud et de la conception aux opérations ».

L’importance du développement des réseaux IIoT

L’Internet des Objets industriels (IIoT) désigne l’ensemble des appareils, capteurs, actionneurs et machines utilisés par les entreprises et connectés à internet pour constituer une architecture de réseau IIoT avec des serveurs et appareils de réseau pour un traitement des données collectées.

Comme l’explique Georges Ouffoué, responsable « Lab by APL », APL Data Center : « En quelques années, les objets connectés se sont démocratisés dans de nombreux secteurs (datacenters, domotique, supply chain, sites industriels, réseaux d’eau, etc.) pour les services à valeur ajoutée qu’ils apportent. Ils permettent de mesurer et de suivre des indicateurs en vue de créer de la valeur et d’optimiser les processus opérationnels (alertes proactives, anticipation des pannes, diagnostic intelligent…), mais également de réduire les impacts environnementaux (maîtrise des consommations d’énergie, d’eau, de ressources primaires, réduction des déchets, etc.) ».

Les données de consommation énergétique d’un atelier, d’une ligne de fabrication, d’un process ou d’un bâtiment vont rapidement atteindre des volumes importants avec l’industrie 4.0, et pour exploiter ces données l’entreprise devra se doter d’un support logiciel adapté.

Des solutions et plateformes numériques pour collecter et analyser les données des sites industriels

ABB propose une nouvelle gestion intégrée des énergies et des équipements électriques moyenne et basse tension sous forme d’un service logiciel (SaaS).

Jean-Baptiste Dumanois, Marketing Developpement Manager ABB AbilityTM d’ABB France, présente cette solution : « Le nouveau SaaS AbilityTM Energy and Asset Manager fournit un service de gestion des équipements et de l’énergie adapté aux applications spécifiques des exploitants. Les utilisateurs peuvent afficher et analyser les données sur les performances des installations et gérer les équipements pour optimiser la consommation d’énergie en temps réel et améliorer l’efficacité globale du site. Avec un accès instantané, à tout moment et en tout lieu, la solution convient aux petites et moyennes entreprises, aux centres commerciaux, aux datacenters et fait économiser aux clients jusqu’à 30 % sur leurs factures d’énergie et jusqu’à 40 % sur les coûts de maintenance.

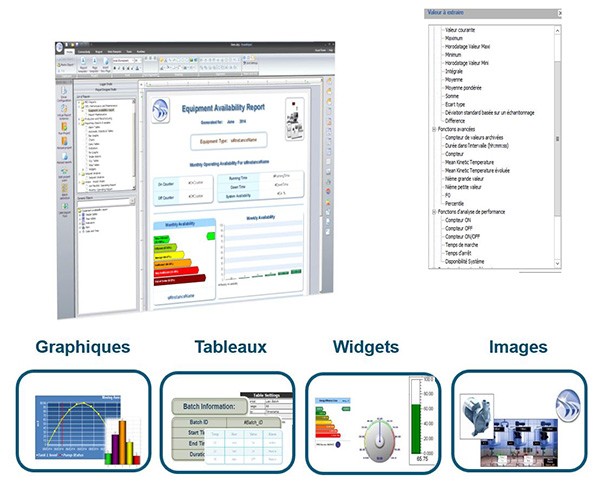

ABB Ability Energy Manager va permettre de visualiser les données d’une usine avec des tableaux de bord préconfigurés et personnalisables, d’obtenir des rapports Excel et PDF planifiés avec des informations pertinentes sur le site, et dans le cadre d’audits énergétiques, de garder les consommations sous contrôle, d’améliorer l’efficacité et de surveiller les indicateurs de performance énergétique.

Ce service logiciel va également permettre d’automatiser les alertes pour recevoir un retour immédiat sur l’état d’un site par e-mail ou SMS, de surveiller les consommations d’eau, de gaz, de chauffage et d’énergie avec un seul tableau de bord. Pour la gestion des coûts, Ability Energy Manager permet de vérifier les consommations d’énergie, de personnaliser un plan de coûts et de visualiser l’impact relatif sur la facture d’énergie d’un site ou d’un atelier.

La nouvelle passerelle ABB Edge Industrial Gateway utilise la technologie IoT pour collecter toutes les données des appareils de terrain ainsi que les paramètres environnementaux et transmet les données à l’interface ABB Ability Energy and Asset Manager. Cette solution permet de surveiller tous les appareils basse et moyenne tensions via le cloud ou un système sur site avec une connexion Wi-Fi ou cellulaire en option. »

ADM21 est un distributeur spécialisé dans la fourniture de produits de communication et Ethernet durcis. Christian Amat, directeur commercial d’ADM21, présente quelques solutions adaptées au monde industriel de l’IIoT.

« ISI Report est un progiciel qui permet le paramétrage et l’édition de rapports pour le contrôle énergétique industriel, et donc de faire des bilans énergétiques. Grâce à cet outil, vous pourrez très facilement réaliser de manière ergonomique des rapports intégrant vos données, vos alarmes, mais également toute l’analytique nécessaire à vos applications afin d’améliorer votre productivité et la performance énergétique de votre activité.

Nous proposons des équipements Moxa. Société avec plus de 25 ans d’expérience dans les solutions de réseaux industriels, Moxa propose des solutions de connectivité série fiables et innovantes pour faciliter l’entrée dans l’Internet des objets industriels (IIoT). Moxa aide les clients à trouver des solutions parfaitement adaptées aux applications industrielles et s’engage à fournir des services de pointe pour une disponibilité étendue des produits série et des logiciels associés afin de tirer parti du potentiel de l’IIoT. Les passerelles Ethernet/IP industrielles de Moxa permettent diverses conversions de protocole de communication dans un réseau Ethernet/IP.

L’IoT industriel permet aux constructeurs de machines d’accéder à distance à leurs machines et d’analyser les données pour les utiliser intelligemment. La solution IXON Cloud est la première et la seule plateforme IIoT sans aucune programmation, spécialement conçue pour les fabricants de machines haut de gamme. Elle permet d’améliorer les machines avec une plateforme cloud sur mesure pour un service à distance optimal et une analyse des données applicable. »

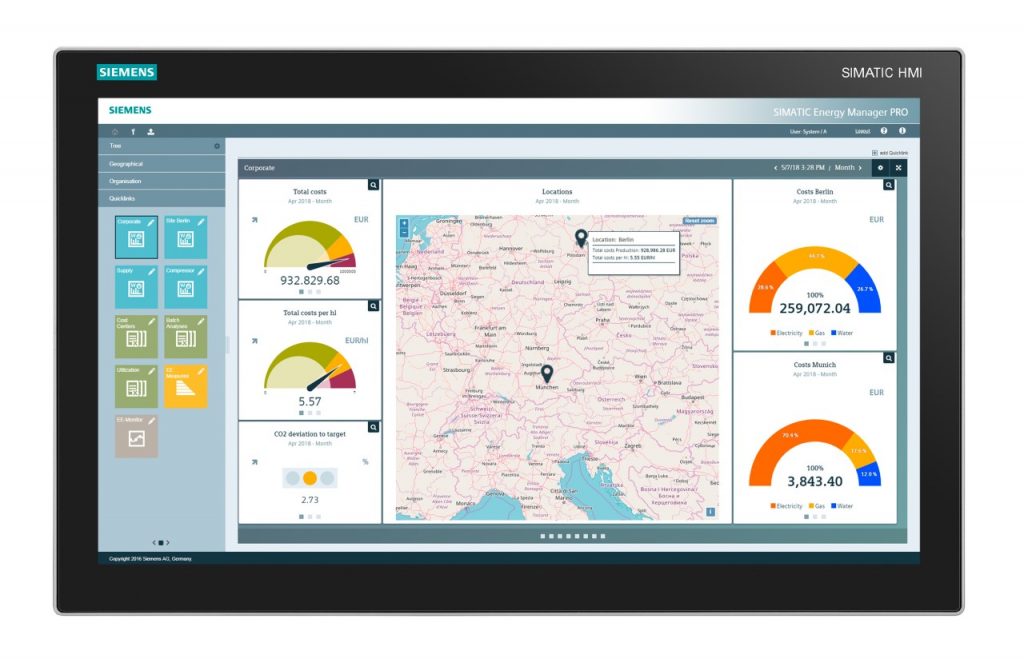

Siemens propose une large panoplie de solutions pour collecter des informations provenant des machines et des unités de production afin de déterminer leurs consommations. Outre ses modules d’entrées analogiques AI Energy Meter et ses compteurs d’énergie Sentron PAC4200, ses variateurs de vitesse et ses départs moteurs fournissent également des données pertinentes pour calculer la consommation des équipements.

« Simatic Energy Suite a justement été conçue pour interfacer les systèmes de gestion de l’énergie aux automatismes, explique Christophe Rifflart, responsable produits de Siemens France. Intégrée à TIA Portal, cette suite logicielle rassemble tous les outils pour gérer les consommations énergétiques des équipements.

Une nouvelle fonctionnalité avec TIA Portal V16 permet maintenant la gestion de charges afin d’éviter les pics de consommation en mettant en œuvre automatiquement des stratégies de délestage prédéfinies et adaptées aux situations pour ne pas impacter le processus de production.

Au niveau Supervision, Simatic Energy Manager constitue l’outil idéal pour la gestion des données énergétiques pour le présent et l’avenir. Avec ses données énergétiques d’acquisition et de traitement automatique, il assure le suivi des indicateurs de performance en intégrant des modèles de mesures prédictifs afin de réduit les coûts énergétiques et augmenter l’efficacité énergétique des systèmes. »

Mettre à niveau les équipements électriques

La mise à niveau ou le remplacement d’équipements électriques auront plusieurs objectifs. Au niveau des tableaux électriques, l’objectif sera de mieux suivre les consommations, gérer et détecter les anomalies et surconsommations.

Cela peut passer, comme le souligne Patrick Domange, responsable offre disjoncteurs de puissance et sécurité machines d’ABB France, « par l’équipement de tableaux avec nos nouveaux disjoncteurs Tmax XT, éléments clés d’un système de distribution d’énergie. Ces disjoncteurs communiquent avec un module intégré par bus terrain, Profibus, ModbusTCP ou d’autres protocoles. Ils permettent de surveiller et gérer facilement un large éventail d’informations. Au moyen du logiciel Ekip Connect, l’état, les alarmes et les mesures de ces disjoncteurs peuvent être suivis sur PC, ou sur tablette ou smartphone grâce à l’application EPIC ».

Jusqu’à 4 000 A, Schneider Electric propose sa dernière génération de tableaux basse tension PrismaSet Active nativement connectés au cloud. PrismaSeT Active, avec la connectivité nativement intégrée LoRaWAN et avec l’application EcoStruxureTM Facility Expert, permet de garantir une continuité de service grâce aux alertes de perte de tension intégrées par défaut dans le tableau. Le système permet de gérer jusqu’à 15 capteurs sans fil, dont PowerTag, pour surveiller et optimiser efficacement la consommation d’énergie et HeatTag pour prévenir le risque incendie d’origine électrique dû aux échauffements de câbles grâce aux envois d’alerte.

La nouvelle génération de disjoncteurs boîtiers moulés ComPacT NSX est équipée de déclencheurs de type magnétothermique ou Micrologic avec mesure, communication et protection différentielle intégrés. La communication locale et à distance est assurée par un contact auxiliaire sans fil. Cette gamme peut être connectée à l’architecture EcoStruxure Power ouverte, interopérable et compatible IoT.

D’autres équipements comme les transformateurs peuvent aussi être remplacés pour des gains d’efficacité énergétique, mais les gains les plus importants sont à trouver du côté des systèmes industriels incorporant des moteurs, avec le développement des moteurs à haut rendement de classe IE5. La réduction de consommation d’électricité peut alors atteindre 40 % par rapport à un moteur IE2 ou IE3 d’anciennes générations. Le coût d’achat du moteur ne représentant qu’une très faible fraction du coût de l’énergie consommée pendant sa vie (environ 5 %), un tel changement peut être rapidement amorti.

L’utilisation de variateurs de vitesse va permettre également de gagner en efficacité, mais aussi d’avoir une meilleure stabilité du process avec des tolérances de vitesse très faibles.

À la Foire de Hanovre 2022, le constructeur Delta a présenté des solutions d’automatisation industrielle écoénergétiques. Le dernier variateur de la série MPD est adapté aux applications de pompes et de ventilateurs, et idéal pour soutenir les processus d’approvisionnement en eau intelligents grâce à son moteur à haut rendement et à faible consommation d’énergie avec un variateur sans ventilateur intégré.

La question de la cybersécurité ne doit pas être négligée

Le développement de toutes ces technologies IIoT, de réseaux internes ou externes, de partage de données stratégiques pour l’entreprise nécessite des niveaux élevés de cybersécurité pour éviter des pertes d’informations, de production et des coûts induits qui peuvent être importants.

« Plus l’outil industriel est mis en réseau et digitalisé, plus il est exposé à ce type de risques et donc à des drames industriels. L’enjeu de la sécurité sera vital, avance David Guitton, responsable projets d’industrialisation chez Atos. Le dernier rapport annuel d’IBM Security publié en mars 2021 révèle, outre l’intensification des attaques et en particulier des ransomwares en 2020, que l’industrie manufacturière est désormais le deuxième secteur d’activité le plus visé par les hackers. »

Pour Jean Pascal Riss, cette problématique doit être intégrée assez tôt. « Ces problématiques sont appréhendées, mais il n’y a pas toujours la gouvernance et la structure pour les adresser de façon systématique pour les métiers de l’OT et en faire une priorité. Il y a une prise de conscience et une bonne compréhension des enjeux et risques depuis 1 ou 2 ans, mais souvent, des silos existent encore et freinent le déploiement de la cybersécurité OT et donc, la transformation digitale des opérations et ses bénéfices induits. C’est pourquoi il est primordial d’intégrer la cybersécurité dans un programme de transformation digitale. »

L’avenir des solutions 5G, d’intelligence artificielle et de jumeau numérique pour l’industrie 4.0

Le développement de l’Industrie 4.0 nécessite des volumes de données toujours plus importants et une latence de plus en plus faible pour des applications mettant en œuvre des capteurs et objets connectés, des robots, des jumeaux numériques, l’intelligence artificielle ou des véhicules à guidage automatique.

La 5G présente des performances qui répondent aux contraintes de toutes ces applications en divisant la latence par 10. Ce déploiement de cette 5G pourra se faire par le réseau public, dans le cadre d’un déploiement hybride public/privé ou par un réseau totalement privé. Ces différentes possibilités vont permettre aux utilisateurs d’IIoT d’utiliser le réseau leur apportant les meilleures performances au meilleur prix. Des équipements pour la mise en œuvre de cette 5 G industrielle sont déjà disponibles tels que des routeurs 5G, passerelles informatiques vers le Edge Computing, mémoires…

D’où la stratégie d’accélération sur la 5G et les futures technologies de réseaux lancée en juillet 2021 par le gouvernement dans le cadre du 4e programme d’investissement d’avenir (PIA). L’État va consacrer à ce plan 735 M€ de financement d’ici à 2025, avec l’objectif de développer les usages de la 5G au profit des territoires et de l’industrie.

Des projets ont déjà été retenus dans le projet « 5G for IoT » comme celui d’Adeunis, une PME de la région grenobloise qui développe une solution 5G permettant de contrôler les systèmes de ventilation et chauffage des bâtiments pour réduire leur consommation d’environ 10 %.

Cette 5G évolue rapidement avec l’apparition de nouveaux standards. Pour répondre aux besoins des réseaux IoT à très forte densité d’objets connectés, la société finlandaise Wirepas commercialise une offre de 5G non cellulaire et non opérée. Cette solution normalisée par l’ETSI et L’UIT sous l’appellation DECT-2020 NR fonctionne sur un spectre radioélectrique sans licence et sans abonnement de 1,9 GHz avec une architecture décentralisée sans infrastructures bien adaptée à l’IoT et à l’Industrie 4.0. Pour Teppo Hemiä, CEO de Wirepas, « cette nouvelle norme met les réseaux 5G pour l’IoT à la portée de tous, car elle permet à tout fournisseur de solutions et intégrateur de systèmes d’inclure des réseaux maillés 5G dans son offre, de mettre en place et de gérer son propre réseau de manière autonome, sans effort, sans opérateur, partout dans le monde. Tout cela pour un dixième du coût des solutions cellulaires ».

Le développement des jumeaux numériques offre des pistes prometteuses pour l’optimisation des performances énergétiques de l’industrie. Pierre Jarrige, Manufacturing Business Developer & Innovation Expert d’Atos, explique : « Grâce à une capacité d’analyse fine, il est possible de corréler les données énergétiques entre elles avec les données de production pour comprendre comment et pourquoi l’énergie est consommée, dans quels volumes et à quels moments. Les représentations virtuelles et physiques du processus s’intègrent alors dans des analyses en temps réel et des modèles prédictifs. L’objectif : identifier d’éventuelles déperditions d’énergie et leurs causes pour aider les industriels à rectifier le tir et réduire la facture énergétique. Le développement des jumeaux numériques séduit aujourd’hui un nombre croissant de grands acteurs de l’industrie prêts à sauter le pas vers l’Industrie 4.0 et ses usines « intelligentes ». À mi-chemin entre le réel et le virtuel, les jumeaux numériques incarnent cette voie du futur. »

Et on parle déjà de la 6G…

Jean-Paul Beaudet